|

La revista de

Electrónica

que todos esperaban

ES GRATIS !!!

|

El

Tutorial de DVD ya está en marcha. No te quedes afuera

|

|

| |

| |

|

|

|

|

|

|

PARTE I

Manejar un soldador en forma efectiva, sea cual sea la aplicación;

sea cual sea la clase de componente que estemos colocando o sacando de

un PCB, no es tarea sencilla cuando comenzamos en este hobby de la

Electrónica.

Salir del protoboard y pasar a soldar los componentes en una PCB, es un

paso trascendental dentro de un desarrollo, ya que, cometer errores en

ese paso, nos pueden llevar a arruinar costosos materiales que tal vez

no podamos volver a conseguir.

Puede arruinar un PCB que nos llevó varios días pensar, organizar,

optimizar y todas esas cosas que hacen al diseño del PCB.

Todo este panorama tiende a aumentar en riesgo, al comenzar a manipular

componentes de montaje superficial (SMD).

El propósito de este artículo es que todos los que trabajamos a diario

con esta herramienta base que es el soldador, no sólo podamos enriquecer

nuestro espectro de recursos, sino también para que aquellos que

comienzan a transitar este mundo de la Electrónica, conozcan algunos

secretillos que hacen a una buena soldadura.

..............................................................................................................................

Quiero que comprendan que en éste artículo, vamos a encontrarnos con la

técnica utilizada a diario por el autor en su trabajo, no significando

esto que sea “la mejor, la única, y/o la más correcta”.

Si el procedimiento expresado en este artículo pudiera resultar en

destrozos irreparables, por mala comprensión del lector, no

responsabiliza a nadie más que a quien lo provoque.

..............................................................................................................................

Voy a comenzar aconsejando como primera medida, que al momento de

comprar un solador o cautín (como le llaman en algunos países), no

compren lo más barato que encuentren.

Tampoco es cuestión de arrancar con una súper estación de soldado/desoldado

de centenares de billetes que tal vez, ni sepamos poner en marcha ó de

repente no lleguemos a utilizar todos los recursos que ella nos

ofreciera.

Con un simple soldador tipo lápiz de una potencia de entre 30 y 40 W, ya

es suficiente para nuestros pequeños trabajos en PCB.

Lo más importante que debemos observar al momento de adquirir el mismo,

es pedirlo con lo que se conoce como "Punta de Larga Vida" y no las

puntas económicas de cobre ya que éstas últimas se deterioran muy

rápidamente.

Una punta bien limpia, garantiza buenos resultados.

Si nuestros recursos no alcanzan para comprar una buena punta, tengamos

en cuenta que debemos mantener siempre muy bien formada a lima, bien

limpia y bien estañada, la punta de cobre de nuestro soldador para

lograr buenos resultados.

Aclaro esto de la lima, sólo para las puntas económicas que no son

“Larga Vida”

Trabajo muy tedioso por cierto, pero es el factor determinante en la

calidad de nuestro resultado final.

A medida que vamos usando el soldador, para una u otra soldadura,

veremos que se forma en la punta del mismo una escoria muy oscura que

debemos tratar de sacar en forma periódica, ya que la misma se va

adhiriendo al material de la punta hasta el peor de los casos, en que

comienza a deteriorarla mucho antes de lo normal.

Otro defecto desagradable que trae la acumulación de escoria es, muchas

veces, el traslado de ésta a la soldadura en el PCB, "ensuciando" de

forma muy desagradable nuestro trabajo.

Entonces, un punto básico para comenzar a lograr buenas soldaduras es

mantener siempre limpia nuestra herramienta.

Cómo hacerlo?

Existen muchas formas, técnicas y procedimientos, que algunos dirán que

tal o cuál es mejor, pero lo importante del caso, es que básicamente lo

hagamos.

Mi forma de hacerlo se basa en dos procesos simultáneos.

Uno es con el soldador bien caliente, limpiar la punta con una tela

cualquiera de algodón, tratando de no quemarme los dedos, hasta quitar

todo resto de estaño de la misma y en el caso de encontrar escoria

adherida, "rascarla muy suavemente" con una lima fina o lija hasta

quitarla y luego re-estañar la punta con el mismo estaño que uso para

trabajar.

Estaño 60/40, 1mm de diámetro y 5 almas de resina. El común, que viene

en carretes de ¼, ½, 1Kg., etc.

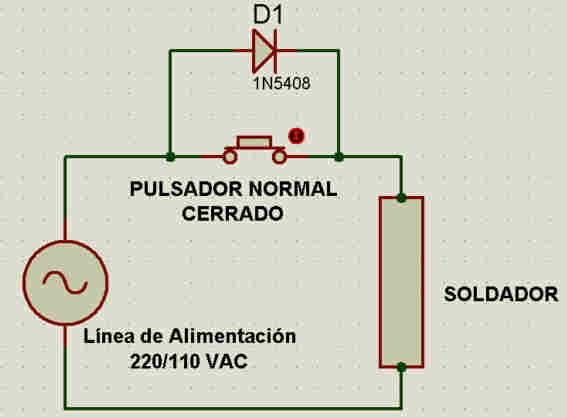

La segunda parte del proceso, se basa en que cuando no uso el

soldador, lo apoyo en un lugar que por propio peso del soldador “abre”

un switch normal cerrado.

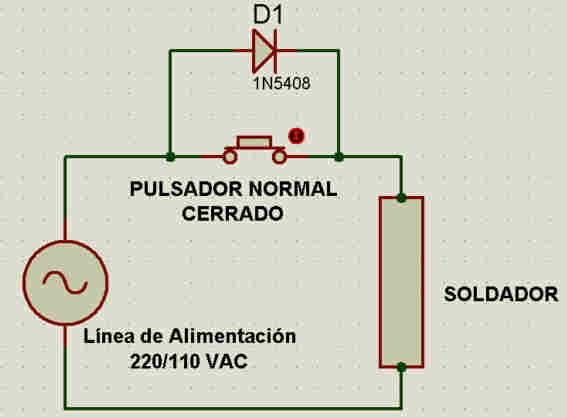

Este switch tiene en paralelo conectado un diodo 1N5408 (era lo que

tenía a mano cuando lo hice, pero pueden ponerle hasta un 1N4007).

Esquema

de conexiones del “precalentador”

Cuando el soldador no se usa, abre el switch y sólo le pasan al mismo,

los semiciclos positivos de la tensión de línea (los negativos, serían

lo mismo, si se conectara inversamente), es decir, está algo así cómo

trabajando a mitad de tensión de línea, por lo que su temperatura es

menor a la de trabajo normal.

Digamos que se mantiene en un estado intermedio de calor.

Esto es muy útil para prolongar la vida útil del soldador y también se

logra de esta forma que no se acumule tanta escoria por exceso de

temperatura en la punta.

Al retirarlo del soporte, el switch se desactiva, une los contactos y le

entrega plena tensión de trabajo.

El tiempo de transición de una temperatura a otra es una cuestión de

acostumbramiento.

A la larga lo notaremos en, como les decía, la vida útil del soldador.

Una vez que tenemos el estaño y el soldador prestos ....... a la carga

mis valientes !!!

.........................................................................................................................

Para desoldar SMD, sean resistencias, capacitores,

transistores o

IC, yo

utilizo lo que se conoce como "Malla Desoldante"

Respecto a las marcas que se comercializan, puedo decirles lo mismo que

ya les he dicho del soldador, no busquen la más barata, en este caso,

hasta les diría que traten de hacer el esfuerzo y compren la más cara.

Cómo siempre digo: Se nota en el resultado final.

Básicamente para quienes no la conocen, es una cinta de muy finos hilos

de cobre de alta pureza la cual posee, además de decapantes (químicos)

especiales, un trenzado muy especial.

Al apoyar el extremo de la cinta en el sector a desoldar y apoyarle el

soldador de modo tal que funda el estaño del pin deseado y gracias a la

acción de los decapantes y la capilaridad formada por el trenzado del

cobre, se logra que el estaño pase a la cinta dejando libre y separado

el pin elegido de nuestro componente respecto a la isla del PCB.

Los secretos del uso de esta técnica de desoldado son muchos y del

conocimiento de ellos depende el éxito del desoldado.

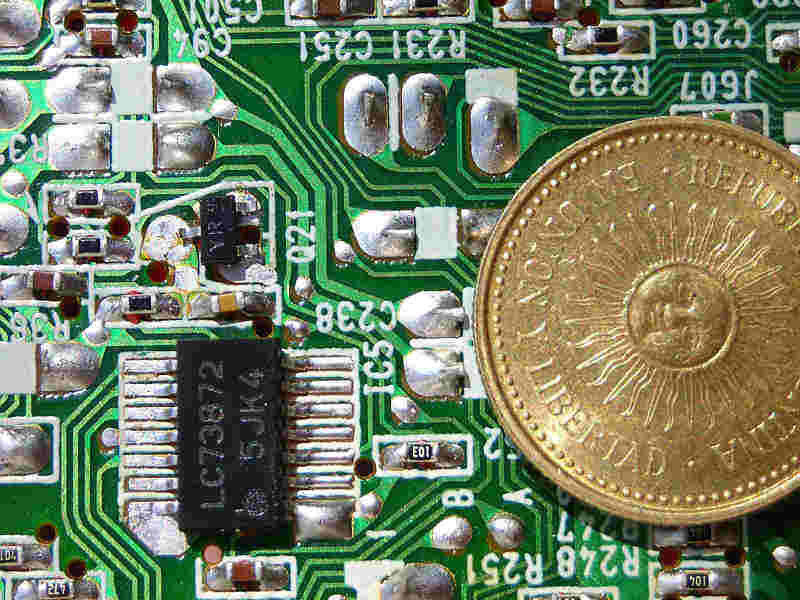

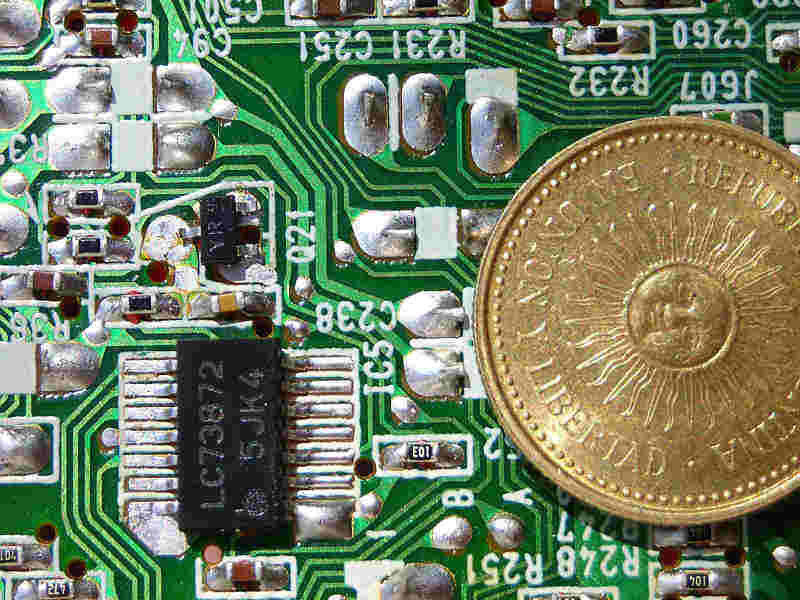

Para graficar toda la explicación nos basaremos en imágenes reales.

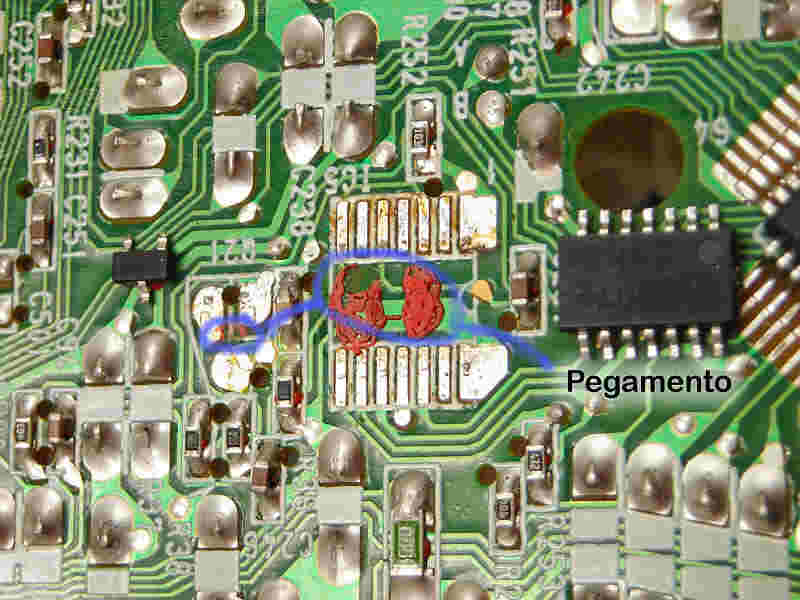

En la foto vemos destacados, un típico transistor SMD, un Circuito

Integrado y una moneda, del mínimo valor, que posee un diámetro

aproximado de 17 milímetros sobre el IC y el transistor con los que

vamos a trabajar.

Identificando los componentes a sacar.

Primero y

principal, soldador tipo lápiz "limpio"

Segundo, la correcta temperatura de la porción de cinta que se expone al

sector a desoldar.

Esto es algo que debemos practicar a menudo con placas viejas, así

malgastemos mucha malla desoldante, pero eso nos mantendrá en estado, o

mejor dicho, nos mantendrá el "timming" de esta técnica.

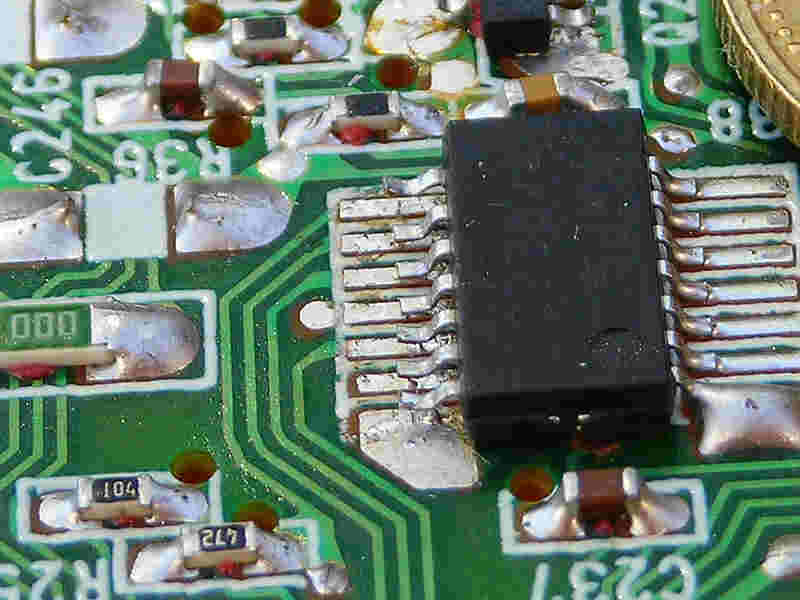

Apoyamos el soldador sobre la malla, el estaño se funde y se

retira del pin.

Tercero, cortemos siempre la parte de cinta que ya esté saturada de

estaño, no vayamos corriéndola dejando que alcance varios centímetros.

Reiniciemos con malla limpia a cada pin a desoldar.

Siempre nos vá a salir más barato un rollo de malla que rehacer un PCB.

Busquemos una cómoda posición de trabajo y una buena iluminación del

sector a trabajar.

El estaño se debe absorber rápidamente.

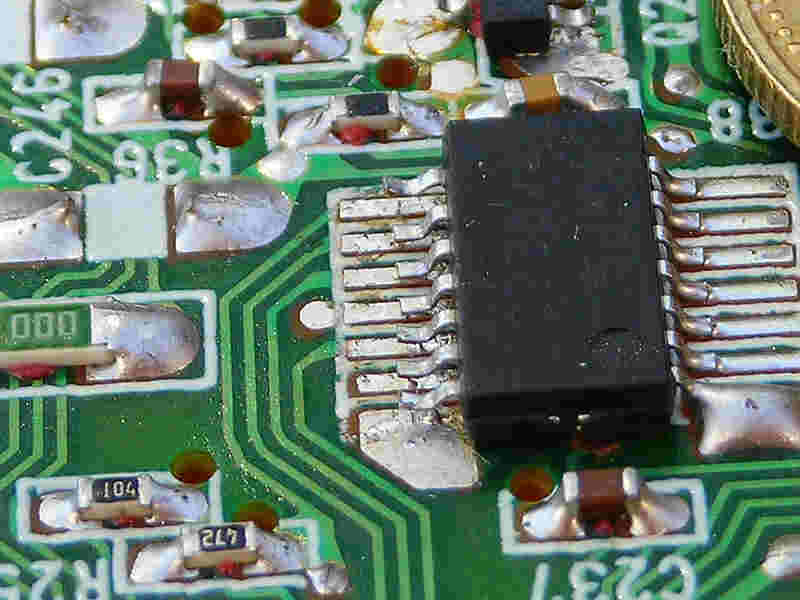

En la foto podemos ver como ya hemos absorbido el estaño de la parte

izquierda del IC, sino que si observan bien, notarán que también hemos

hecho lo propio con el transistor y hasta le hemos “levantado” los pines.

Comenzamos el trabajo

Si en tres segundos máximo, no se retira el estaño del pin,

retiramos, soldador y malla y nos preparamos para un nuevo intento.

Si no se logra, intentemos resoldar el pin en cuestión para "reciclarle"

el estaño viejo o de bajas propiedades, por otro bueno, con buena

resina, recién puesto, a los efectos que fluya más fácilmente hacia la

malla.

Una vez quitado el estaño, bastará acercar el soldador al pin y con la

ayuda de un alfiler y haciendo un esfuerzo de palanca "MUY

SUAVEMENTE!" ,separar el pin de la pista o isla.

Este trabajo debemos hacerlo pin a pin.

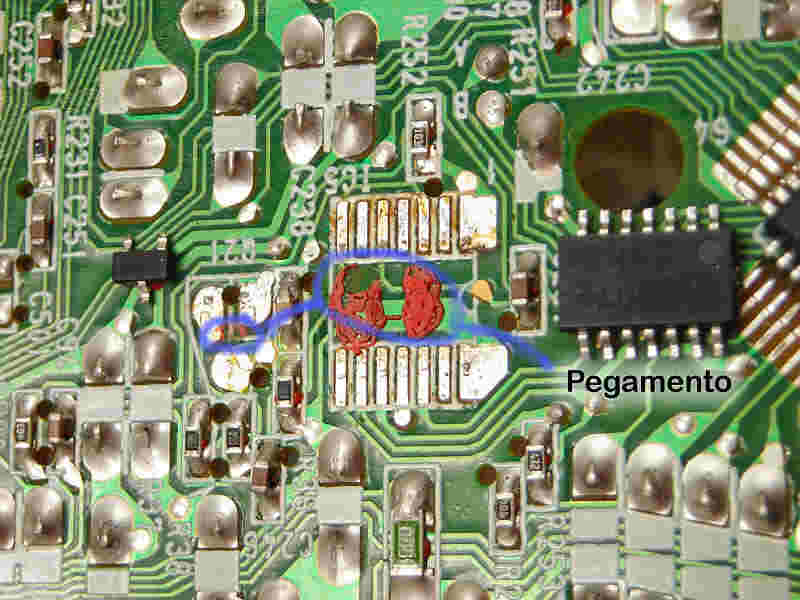

Este es el resultado. Observen al fondo el transistor listo para ser

sacado.

Luego continuamos con el otro lado del IC,

aplicando el mismo procedimiento.

Debemos prestar atención también, una vez que hayamos desoldado la

totalidad de pines del componente, que el mismo se halla generalmente

“pegado” al PCB, de modo tal que habrá que poner especial cuidado en el

esfuerzo que le aplicaremos para quitarlo.

Muchas veces el mismo alfiler, que nos sirvió para levantar los

pines, puede ayudarnos a despegar el IC del PCB.

Para el caso de los transistores, resistencias, capacitares, etc.,

podemos también valernos de unas pequeñas pinzas del tipo que las

mujeres usan para depilarse, conocidas como “Bruselas”.

En la siguiente fotografía podemos ver los componentes a un lado de

su lugar original, ya quitados, quedando la marca en el PCB del

pegamento rojo.

Trabajo terminado. Componentes libres.

Una vez que hayamos retirado los componentes,

podemos lavar la zona con alcohol isopropílico y un pequeño cepillo de

dientes en desuso, con lo que quitaremos todo resto de resina y escoria,

dejando agradablemente limpia la zona donde instalaremos nuestro nuevo

IC.

!ATENCIÓN! Efectos Negativos de Efectuar un Mal Procedimiento

Si nos excedemos en el tiempo de aplicación de calor al cobre, y no

logramos desoldar, el cobre se oscurece, se altera en sus propiedades y

deja de ser útil, por lo que tendremos que cortar ese segmento y

reiniciar el intento.

Si también nos excedemos en el tiempo de calor aplicada a la pista

del PCB podemos llegar a despegar el cobre del pertinax o fibra de

vidrio (según el tipo de PCB que usen) y en el peor de los casos podemos

arruinar el componente que estamos tratando de sacar, que puede estar

bueno. (Disculpen lo que voy a escribir; pero para esto último tenemos

que ser muy brutos, de no darnos cuenta que la malla no absorbe el

estaño)

Lo mismo ocurre si utilizamos un soldador de demasiada potencia

para este trabajo, tales como los tipo pistola, podemos dañar

severamente el PCB, por exceso de temperatura.

Tratemos de evitar este trabajo si nuestras capacidades visuales

y/o motoras no nos acompañan con una buena visión, enfocada del sector

de trabajo y un pulso que nos lleve el soldador a lugares no deseados

del PCB.

…………………………………………………………………………………………………………………………………………………

En la próxima entrega veremos que soldar, es mucho más fácil aún que

desoldar esta clase de componentes.

Vamos a volver a colocar estos componentes que sacamos en su

posición original, ya que éstos, no fallaban; los sacamos sólo para que

vean cómo es una de las formas de quitar componentes SMD y Uds. también

se animen a hacerlo.

CONTINUAR HACIA LA

PARTE II

|

|